他に類を見ない魅了し続ける座り心地

『硬い』ソファをお探しなら間違いなくお薦めです。

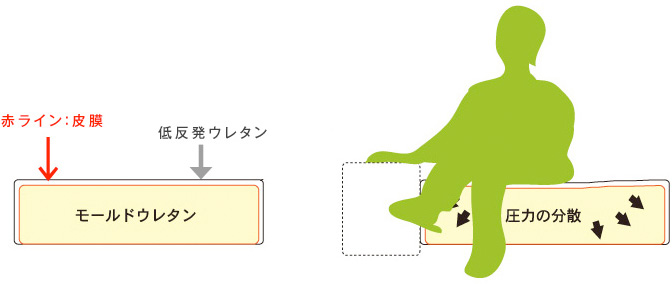

モールドウレタンは専用型にウレタンの液を注入し、短時間で発泡させて作るウレタン製造方法の一つで、高反発弾性という特性を持ち、特に耐久性に定評があり公共の場所で広く使われています。専用型に溶液を流し込むので、お客様のご注文をいただいてから一つ一つ発泡しています。20mmの低反発ウレタンを表層に巻くことでただ硬いだけではなくしっとりとした何とも言えない馴染みのある座り心地を表現しています。

専用型を使用し発泡したモールドウレタンは、表面全体が皮膜で覆われています。この皮膜で覆われた内部の高密度ウレタンは、外部からの力、圧力を一点で受けることなく面で受けることによって力を分散させる働きを持っています。この「圧力の分散」は人が座った時のおしりから伝わる体重を分散させる事(体圧分散)につながり、人の体重をおしりの面から広い範囲で分散させ、疲れにくい座り心地と言えるクッション材となります。

作業1) 「モデル型の作成」

モールドウレタンの製作工程のまず第一歩は、「モデル型の作成」となります。「モデル型」とは発泡の際にウレタンの液を流し込む鋳物の原型のことでFRP で作られます。2Dをおこした図面を元に27/1000というサイズで3Dへ変更し、その図面をコンピューターへ取り込みます。真四角なFRPを3Dの図面をもとにコンピューター制御された研磨機がカタチを整えていきます。その後、更に細かいデザインワークを表現するために人の手が加わり、ほんの僅かな凹凸感をフラットにしたり、テーパーを付けたりしてできあがります。

できあがった「モデル型」は依頼者(NOYES)に渡され承認作業を行います。こうして作られる「モデル型」がこの先の作業の全てとなっていきます。

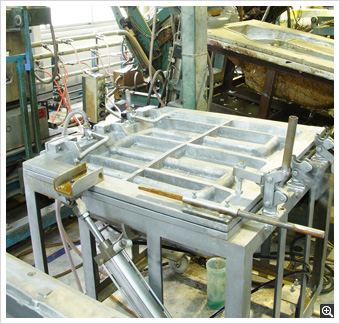

作業2) 「鋳物の作成」

モールドウレタンの製作工程の2番目の工程は「鋳物の作成」となります。上記の「モデル型」で作られたカタチをもとに「鋳物」を作っていきます。鉄から作る物や銅、マグネシウム、アルミニウムなど様々なマテリアルからその鋳物の特性に一番最適なマテリアルを選び鋳物として完成させていきます。

今回Cervo X6の鋳物で選ばれたのは850度~900度のガスで溶解されたアルミニウムを流し込む「アルミ鋳物」が選ばれました。アルミ鋳物は鉄よりも軽く錆が目立ちにくい為、安定した生産が可能となっており、職人のこだわりと技術が大変活かされた鋳造方法です。

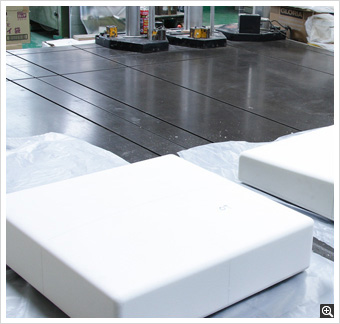

作業3) 「ウレタン発泡」

「モデル型」→「鋳物作成」と進んで行きますと最終工程の「ウレタン発泡」の作業へ移っていきます。前述の鋳物作成でできあがった鋳物をのせるため専用に台を作り、迅速・丁寧にウレタン液を注入できるよう工場でセットします。ウレタンの発泡はとても面白く、液を注入後、まるでホットケーキの様にふんわりと膨らんでいきます。上蓋を閉め、鋳物の形に発泡が進んでいきますと、ふんわりまろやかなモールドウレタンの完成となります。

日本では鋳物にかかるコストが高く、モールドウレタンをソファに使うことがなかなか出来ませんが、Cervo X6では一番荷重がかかる座クッションに使用することで、モールドウレタンの特性を活かし、優しい座り心地を創ることができました。